Troester – Digitaler Zwilling einer Extrusionsanlage in der Reifenindustrie

Die TROESTER GmbH & Co. KG mit Hauptsitz in Hannover ist der weltweit führende Hersteller von Anlagen für die Kautschuk-, Kabel- und Compoundierindustrie. Seit 130 Jahren bietet TROESTER mit seiner langjährigen Erfahrung und seinem gebündelten Know-how Systemlösungen für unsere Kundinnen und Kunden. TROESTER steht für ausgereifte Spitzentechnologie – Fortschritt aus Tradition. Heute beschäftigt das Familienunternehmen rund 650 Mitarbeitende an weltweiten Standorten in Deutschland, China, USA, Indien, Mexiko und der Schweiz.

Aufgabenstellung

Für eine Extrusionsanlage für die Herstellung der Bestandteile für den Reifenbau war vom Endkunden ein digitaler Zwilling gefordert. In einem ersten Schritt für die virtuelle Inbetriebnahme der SPS-Steuerungen und in einem zweiten Schritt für die Bedienerschulung. Für einen virtuellen Factory Acceptance Test (FAT) wurden verschiedene Testszenarien vorgegeben.

Umsetzung

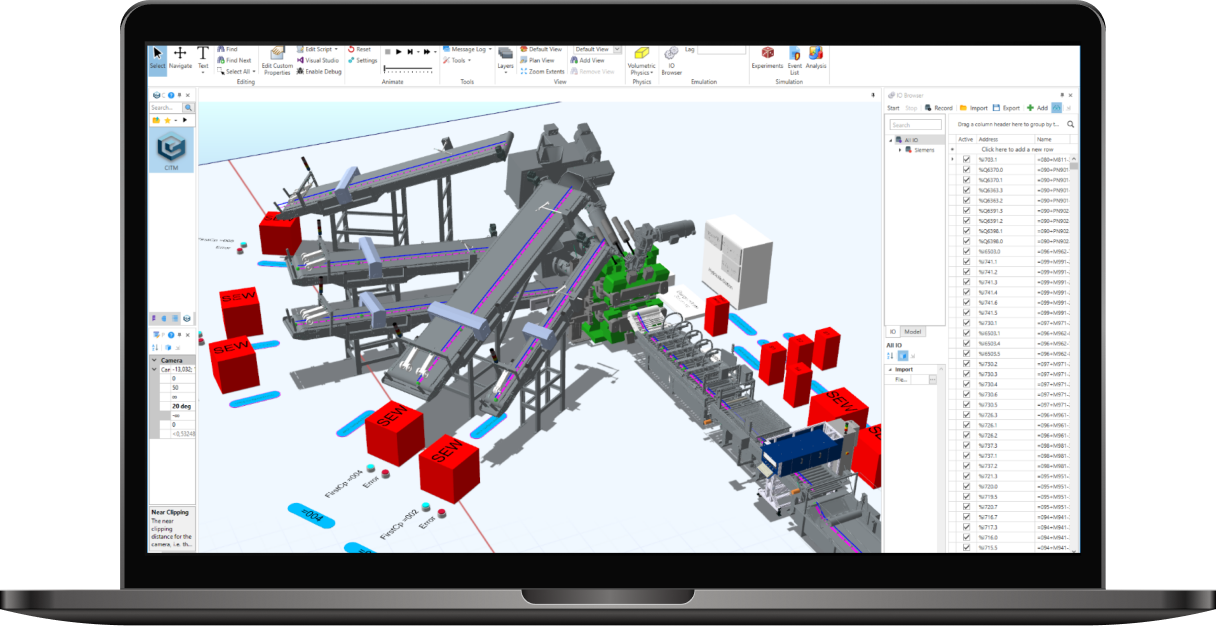

Das Emulationsmodell auf Basis von Emulate3D wurde maßgeblich von SimPlan erstellt und an Troester zur Durchführung der virtuellen Inbetriebnahme übergeben. Aufgrund der komplexen Mechanismen wurde das Emulationsmodell auf Basis der 3D-CAD-Daten umgesetzt. Für die Kinematisierung kam dabei das „CAD is the Model“ Modul von Emulate3D Zum Einsatz. Für die Emulation der verschiedenen Automatisierungskomponenten wurden entsprechende Simulationsmodule entwickelt. Da die geforderten Testszenarien auch eine manuelle Bedienung des Extruderkopfes erforderten, wurden auch die umfangreichen Bedienpanels abgebildet. Schließlich wurden Triggermöglichkeiten für den Start der Störszenarien implementiert. Umfangreiche Tests des Emulationsmodells und der Einzelkomponenten, noch ohne SPS-Kopplung, schlossen die Modellerstellung ab.

Ergebnis

Der gemeinsamen Inbetriebnahme der Emulationsumgebung folgten umfangreiche virtuelle Tests der SPS-Steuerungen sowie der virtuelle FAT mit dem Endkunden. Obwohl die Erstellung des digitalen Zwillings extern motiviert war, waren die SPS-Programmierer der Meinung, dass ihnen die Emulation bei der Entwicklung des Steuerungscodes sehr geholfen hat. Allein die Visualisierung der Prozesse und Bewegungen, die oft als Abfallprodukt der Emulation bezeichnet wird, war für alle Beteiligten sehr hilfreich.